Mientras que hoy en día las tareas de producción y envasado en serie en las fábricas presentan un grado de automatización muy elevado, no puede decirse lo mismo de la logística. El transporte de materias primas y productos acabados aún depende sobremanera del trabajo manual. No obstante, hay en marcha investigaciones financiadas por la Unión Europea y dedicadas a los vehículos guiados automáticos (AGV, siglas inglesas) que cambiarán el panorama en el próximo decenio y podrían generar miles de puestos de trabajo.

El traslado de materias primas y productos acabados en las instalaciones de las fábricas y los almacenes es una tarea trabajosa que requiere, principalmente, operarios de carretillas elevadoras. Tradicionalmente, es una tarea proclive a los errores que comporta un coste elevado, es ineficaz (desde las perspectivas de la planificación y el consumo de energía) y, por añadidura, es causa de numerosos accidentes. Los «cuellos de botella» son otra característica habitual de esta tarea, incluso en las fábricas más automatizadas, situación que dificulta la puntualidad en las entregas y la gestión de existencias.

El proyecto PAN-ROBOTS, que corrió a cargo de seis entidades asociadas radicadas en cinco países de la UE, y que recibió de la UE fondos por valor de 3,33 millones de euros, tenía el cometido de proporcionar tecnologías innovadoras con las que automatizar las labores de logística en la llamada «fábrica del futuro».

«En algunas fábricas modernas ya se utilizan AGV, pero estos se encuentran todavía en una etapa de desarrollo incipiente. Las empresas que hacen uso de ellos los amortizan en un plazo breve, pero son sistemas que se pueden mejorar infinitamente dotándolos de cámaras, exploradores láser y planos tridimensionales de las instalaciones por las que se desplazan», aseguró el Dr. Kay Fürstenberg, de la empresa alemana de sensores SICK AG, que coordina el proyecto.

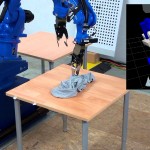

Un robot capaz de ver detrás de las esquinas

PAN-ROBOTS trabaja en cuatro áreas fundamentales: sistemas de exploración para integrar planos tridimensionales de las dependencias; sistemas avanzados de percepción para su integración en los AGV; un centro de control moderno para vigilar estos vehículos; y exploradores láser, distribuidos por las instalaciones, para crear una «infraestructura cooperadora».

De todas las tecnologías empleadas en este proyecto, la de corte más innovador es una cámara estereoscópica que cuenta con un objetivo de gran angular y que va instalada sobre el AGV. Capta imágenes en 3D que permiten una vigilancia permanente de posibles obstáculos.

No existen los ángulos muertos, gracias al campo de visión de esta cámara, de 360 grados («percepción en 3D»), y a los exploradores láser de seguridad («seguridad en 2D»), todo lo cual garantiza la seguridad del personal empleado en la fábrica o almacén. Además, el vehículo puede retroceder sin perder su visión total y, en caso de detectar impedimentos en su trayectoria, se detiene y los sortea. Su sistema de percepción lo capacita incluso para «ver» lo que habrá al girar una esquina, puesto que puede comunicarse con los exploradores láser ubicados en los cruces.

La tecnología de PAN-ROBOTS se sometió a ensayos preliminares en la planta embotelladora de Coca-Cola sita en Madrid. En la actualidad, el equipo responsable del proyecto prepara la fábrica de esta marca de bebidas ubicada en Bilbao para efectuar una validación en condiciones reales y, posteriormente, la exhibición final de la tecnología coincidiendo con la conclusión del proyecto en octubre de este año.

En opinión de Fürstenberg, «los resultados son muy positivos, y al probar la tecnología en dos plantas, demostraremos que puede adaptarse a instalaciones distintas». Entre los resultados obtenidos, cabe destacar una innovadora tecnología de autolocalización en función de contornos, la cual se basa en el reconocimiento de marcas «naturales» dentro del almacén (en oposición a reflectores colocados a propósito) y que abarata así en un 90 % la instalación de un sistema de marcas reflectoras.

Asimismo, los AGV avanzados que se han desarrollado consumen un 50 % menos de energía que las carretillas elevadoras manuales, amén de realizar cada operación en muchos segundos menos que los AGV actuales. Por tanto, en el futuro se requerirán menos vehículos para efectuar la misma tarea. Por añadidura, el sistema de PAN-ROBOTS puede instalarse en dos meses, no en seis meses como es habitual, reduciendo así el periodo de inactividad de la fábrica.

Los primeros productos, en preparación para salir al mercado

En estos momentos, los socios participantes tratan con algunos de sus clientes sobre varios de los productos, que podrían salir a la venta en un plazo de cinco años. Puesto que algunos de los sistemas precisarán de un mayor esfuerzo para su aplicación industrial, los socios están centrados en comercializar la cámara y otros sistemas a medio plazo.

Fürstenberg considera muy probable que, para 2030, la mitad de las fábricas europeas funcionen con flotas de AGV, perspectiva que lleva aparejada la creación de miles de puestos de trabajo por parte de los fabricantes de robótica y sus proveedores en el próximo decenio.

(European Comission, CORDIS)