En la Universidad Autónoma Metropolitana (UAM) se desarrolló un dispositivo que reduce hasta 10 veces los gastos en equipo para la sinterización de piezas metálicas para la industria automotriz, naval, aeroespacial y, en general, para la construcción de partes para maquinaria y equipos, fabricadas mediante procesos de metalurgia de polvos, aproximadamente de 500 mil a 55 mil pesos.

El doctor Sandro Báez Pimiento, quien estuvo al frente de la investigación que concluyó con la patente de este instrumento, explicó que la sinterización es un tratamiento térmico aplicado a una pieza metálica para unir sus partículas metálicas con la finalidad de hacerla más resistente y describió el proceso de metalurgia de polvos:

En un molde con la forma de la pieza a fabricar se coloca un metal puro o una aleación metálica en polvo, éste es compactado mediante presión para obtener un compacto, conocido como preforma en verde, el cual carece de fuerza y resistencia.

Aquí es donde entra en juego la sinterización: por lo general, la preforma en verde es calentada en un horno de atmósfera controlada (un horno de este tipo incorpora en sí mismo el sistema de calentamiento y el sistema de control de su atmósfera interna) a una temperatura menor al punto de fusión del metal o aleación que la compone, conocida como temperatura de sinterización, con la finalidad de crear uniones más resistentes entre sus partículas y así crear una pieza de metal mucho más rígida.

El horno de atmósfera controlada permite que el calentamiento se lleve a cabo sin la presencia de oxígeno, el cual podría oxidar la pieza de metal durante el proceso de sinterización. Tales hornos tienen un costo muy elevado en la industria y en los laboratorios; para este último uso el precio de un horno de atmósfera controlada oscila entre los 400 y 500 mil pesos, en la industria el precio se incrementa considerablemente según el tamaño de las piezas y el número de ellas a fabricar.

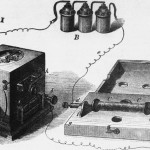

La investigación del doctor Báez Pimiento reduce el gasto en la sinterización haciendo que el proceso de calentamiento y el proceso de control de la atmósfera alrededor de la pieza metálica sean realizados por dos instrumentos independientes: un dispositivo de atmósfera controlable y un horno convencional de resistencias eléctricas; en lugar de encontrarse condensados en un solo aparato: el horno de atmósfera controlada.

Para tal efecto el académico desarrolló un dispositivo compuesto por dos cámaras: una llamada cámara de sinterización y otra nombrada cámara para el control de la atmósfera, unidas por un anillo de centrado con junta tórica y una abrazadera. La primera tiene la función de alojar la pieza de metal, mientras la segunda cuenta con tres válvulas que permiten extraer el aire, para evitar la oxidación, y remplazarlo por un gas inerte.

El doctor Báez Pimiento explica su funcionamiento: Primero se coloca la pieza de polvo metálico compactado o preforma en verde dentro de un crisol, y éste a su vez, se introduce en la cámara de sinterización. Mediante el anillo con junta tórica se acoplan ambas cámaras y se sujetan con la abrazadera. Una vez unidas, el dispositivo es emplazado en un horno convencional de resistencias eléctricas de forma que la cámara de sinterización queda en el interior del horno y la cámara para el control de la atmósfera junto con el sistema de acople de las dos cámaras queden fuera de aquel.

La sinterización de las preformas en verde puede ser realizada de tres maneras diferentes: Con el interior del aparato en vacío (presión negativa); En atmósfera de gas inerte a presión atmosférica o presión positiva (atmósfera estática); y Con el dispositivo en flujo constante de gas inerte (atmósfera dinámica).

Tomando en cuenta que la temperatura de sinterización de un metal está aproximadamente entre el 70 y 90 por ciento del valor de su temperatura de fusión, se determina que metales o aleaciones metálicas con temperaturas de fusión de hasta 1500 °C pueden ser sinterizados por medio del presente aparato. Por ejemplo aluminio, cadmio, estaño, zinc, plomo, cobre, plata, magnesio y sus aleaciones, aceros al carbono, aceros para herramientas, entre otros.

La construcción del dispositivo diseñado en la UAM tiene un costo de aproximadamente 15 mil pesos, mientras que el horno convencional de resistencias eléctricas tiene un precio promedio de 40 mil pesos. Esto permitió un ahorro de casi 450 mil pesos en equipo para la realización de los procesos de sinterización en pruebas de laboratorio.

A nivel industrial la reducción de costos podría llegar a alcanzar una proporción similar, dependiendo de las características de cada rubro:

Con “un dispositivo como el que se fabricó los costos podrían disminuir considerablemente haciendo más viable el proceso que el industrial desea implementar, sólo hay que adaptar el dispositivo a las necesidades del industrial. También existen muchos investigadores en el mundo que se dedican al estudio de los procesos de sinterización de partículas, un dispositivo de este tipo les sería muy útil, por lo que si lo comercializa una compañía que se dedique a la venta de equipos de laboratorio podría ser un muy buen producto”, aseguró el doctor Báez Pimiento.

El investigador, quien está adscrito a la Facultad de Ingeniería y Arquitectura de la Universidad Nacional de Colombia Sede Manizales, trabajó dos años en este proyecto con la colaboración de los doctores María Elena Hernández Rojas y Manuel Eduardo Palomar Pardavé, investigadores de las Unidades Lerma y Azcapotzalco de la UAM, respectivamente.

La patente del dispositivo para la sinterización de partículas metálicas compactadas se registró el 22 de julio de 2013 a nombre de la UAM.