CONICET/DICYT

Tradicionalmente el aluminio está asociado con el color plateado y para darle coloración se trata la superficie con anilinas. Sin embargo con el tiempo y la exposición al ambiente se deterioran y pierden sus tonalidades originales y, además, suelen ser de un solo color.

Científicos argentinos bajo la dirección de Ernesto Calvo, investigador superior del CONICET y director del Instituto de Química Física de los Materiales, Medio Ambiente y Energía (INQUIMAE, CONICET-UBA), lograron desarrollar cristales fototónicos en superficies de aluminio anodizado. ¿El resultado? Cambian de color según la posición del observador y el ángulo, en un proceso que promete revolucionar la industria de la construcción, decoración y electrónica, por nombrar algunas.

Calvo cuenta que para desarrollar esta tecnología trabajaron con superficies de aluminio anodizado sobre las cuales generaron estructuras laminares de un material llamado alúmina, que es oxido de aluminio nanoestructurado. Capa a capa fueron creando nanotubos con un diámetro cercano a los 15 nanómetros, de manera tal de crear capas de diferentes porosidades.

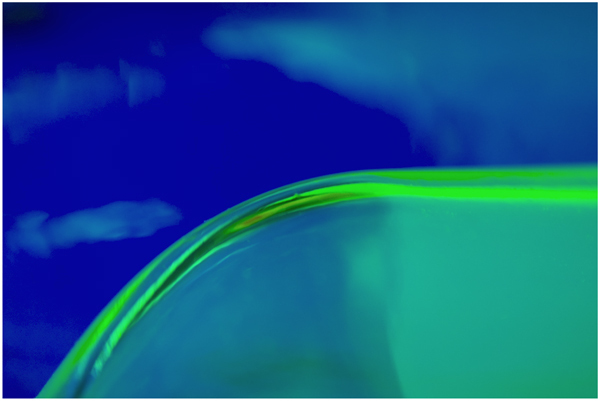

“Esto genera un promedio entre el índice de refracción de la alúmina y el del aire. Si la nanoestructura contiene más o menos aire ese promedio varía y entonces cambia el índice de refracción, que determina la velocidad de la luz en el material. Alternando estas nanoestructuras se forma un cristal fotónico que sólo permite ciertos colores de la luz” agrega.

El índice de refracción de la luz podría explicarse como la variación en la velocidad de propagación de la luz cuando pasa de un medio de una densidad determinada a otro con valores diferentes. Por su estructura laminar los cristales fototónicos tienen la particularidad de reflejarla en un intervalo de diferentes longitudes de onda, lo cual lleva a que se vean de diferentes colores.

Pero el desarrollo no quedó en el laboratorio y, junto a una empresa privada, montaron la primera planta piloto de nanotecnología para el tratamiento de superficies de la Argentina, donde actualmente se trabaja con estructuras de aluminio de mayor tamaño. El objetivo es llevar este desarrollo a escala industrial.

“Esta es la primera planta de este estilo montada en Argentina, y el objetivo es desarrollar tecnología innovadora para la industria nacional desde el laboratorio”, agrega Calvo. Para ello comenzaron a trabajar con el ingeniero químico Franco Ojeda, quien durante un año estuvo codo a codo con los científicos del INQUIMAE para conocer más sobre la tecnología y diseñar la planta piloto, que hoy ya está instalada y funcionando en la empresa Laring, en Mataderos, Ciudad Autónoma de Buenos Aires.

A futuro estos tratamientos de superficie se podrían aplicar en diferentes productos y procesos, desde marcos para ventanas, puertas y paneles hasta pantallas LED y componentes de electrónica. “Nuestro proyecto es un puente entre la práctica industrial y el laboratorio, y a futuro la propuesta es que productos con esta tecnología estén disponibles para la sociedad”, agrega el investigador.

Nada de espejitos de colores

“Un cristal fototónico”, cuenta Leandro Missoni, estudiante de Química y miembro del grupo, “es un material que varia su índice de refracción de manera periódica y está constituido por nanocapas alternadas de materiales”. En la naturaleza algunos ejemplos son el exoesqueleto de ciertos escarabajos verde tornasolados o las alas de las mariposas.

Otro miembro del grupo, la investigadora asistente del CONICET María Luz Martínez Ricci, explica que justamente una de las diferencias de estas estructuras naturales con los cristales fototónicos artificiales es que los primeros no son porosos. “Por eso cuando en las superficies se agrega agua u otro líquido, que penetra en los nanoporos, se modifica nuevamente el índice de refracción y se percibe de otro color, como no ocurre por ejemplo en los escarabajos”, explica.

Pero no sólo varía el color cuando se agrega otro material, sino también cuando cambia el ángulo de observación, y Martínez Ricci agrega: “De frente se ve verde, y a medida que se va modificando el ángulo se pone azul. Eso ocurre porque cambia el camino óptico que transita la luz adentro de la estructura, recorre una vía diferente si la luz viene de frente, perpendicular o en ángulo. Eso se debe a la geometría de la luz en su viaje por una superficie estructurada en capas.

Ojeda cuenta que los productos de aluminio coloreado, como por ejemplo los llaveros o destapadores de botellas, se consiguen ‘tiñendo’ el metal con anilinas, que se alojan en el interior de los poros. A través de un proceso, esos poros se cierran y el color queda retenido en su interior. “Pero a mediano plazo esos colores en la intemperie se van degradando y perdiendo su intensidad”, dice.

Esto no ocurre con los productos con superficies tratadas con cristales fototónicos, porque como la coloración depende de su estructura incluso si se raya se ve el color por debajo. Por eso, su uso puede ampliarse a superficies expuestas como materiales de construcción, que no sólo están a la intemperie sino que además pueden sufrir daño por granizo o golpes.

Este desarrollo se realizó dentro de un proyecto FONARSEC financiado por el Ministerio de Ciencia, Tecnología e Innovación Productiva.