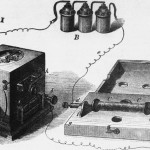

Un equipo de investigadores ha desarrollado, gracias a fondos europeos, una tecnología pionera con la que pretenden deshacer uno de los mayores «cuellos de botella» que existen para el desarrollo de chips informáticos cada vez más avanzados: el proceso -costoso y lento- de prueba y verificación de fallos. Su método integral para detectar y solucionar errores en los chips (circuitos integrados) está llamado a acelerar la producción de estos, abaratar el proceso y reducir drásticamente el coste de los equipos y dispositivos electrónicos.

«Hace una o dos décadas, la complejidad de los chips de silicio era notablemente inferior a la actual. Pero ahora la cantidad de transistores que contienen ha aumentado hasta alcanzar los miles de millones. Estos chips son difíciles de diseñar, pero aún más lo es probarlos y verificarlos. Precisamente las pruebas y la verificación son sin duda el principal motivo de atasco en el proceso de desarrollo», destacó el Dr. Jaan Raik, profesor de verificación de sistemas digitales en el Departamento de Ingeniería Informática de la Universidad Tecnológica de Tallin (Estonia).

A través del proyecto financiado con fondos europeos PROSYD se realizó una extensa investigación sobre procesos de fabricación de chips que sacó a relucir que nada menos que el 40 % del ciclo de diseño de circuitos integrados al completo está dedicado a localizar y corregir errores de diseño.

En los últimos años han aparecido numerosos métodos de prueba y verificación. Aunque suelen ser eficaces para detectar la presencia de fallos, no suelen bastar para localizar la causa fundamental del error.

«Al diseñador no le resulta de utilidad el mero hecho de saber que el chip no funciona; hay que ubicar también el fallo y después corregirlo. Y a estas tareas se les ha prestado relativamente poca atención», explicó el Dr. Raik.

Pero la situación ha cambiado. Varias universidades y empresas tecnológicas han formado un consorcio para llevar a cabo el proyecto «Diagnosis, error-modelling and correction for reliable systems design» (DIAMOND), el cual se dedicará durante tres años a desarrollar modelos y tecnologías innovadoras para probar, detectar, verificar y, lo que es más importante, corregir errores en circuitos integrados. El planteamiento que han adoptado, para el que cuentan con una financiación próxima a 2,9 millones de euros facilitada por la Comisión Europea, constituye un gran paso adelante para la industria de los semiconductores, ya que podría reportar enormes ahorros en términos de tiempo y costes si se aplica a gran escala.

Un método integral con beneficios triples

Según el consorcio de esta iniciativa, un proyecto moderno cualquiera de diseño de chips cuesta en torno a 60 millones de euros, pero si el proceso de detección y corrección de errores pudiera acelerarse automatizando tareas, podrían ahorrarse 15 millones. El Dr. Raik, coordinador de DIAMOND, opina que este proyecto ofrece tres aportaciones valiosas de cara a solucionar el reto de detectar y corregir errores en circuitos integrados.

«En primer lugar se desarrolló un modelo general para distintos tipos de fallos. A partir de este modelo se puede aplicar el mismo mecanismo de localización a errores de diseño, errores blandos y defectos. En segundo lugar, se crearon métodos más eficaces y automáticos de localización y corrección. Se hizo especial hincapié en conformar métodos que abarcaran todo el sistema, aspecto en el que han flaqueado los trabajos científicos anteriores. En tercer lugar, se crearon técnicas de depuración in situ post-silicio. Todas estas técnicas prolongan la vida útil de los chips de silicio al localizar y aislar sus regiones defectuosas», explicó el Dr. Raik.

El equipo del proyecto creó una tecnología de código libre para localización y corrección de errores de diseño en todo el sistema llamada «Formal repair environment for simple C» (Forensic), desarrollado conjuntamente por la Universidad Tecnológica de Graz, la Universidad de Bremen y la Universidad Tecnológica de Tallin. El pasado mes de diciembre se publicó la segunda versión de este programa.

A fin de detectar y corregir errores en el nivel de transferencia de registros (RTL), los investigadores de DIAMOND utilizaron un sistema de profundización del diseño llamado zamiaCAD, una plataforma también de código libre cuya escala puede ampliarse muy fácilmente y que puede manejar sistemas comerciales de gran tamaño como los utilizados por uno de los socios industriales del proyecto, IBM. Sobre esa plataforma, el equipo implantó nuevos métodos de localización de fallos capaces de especificar errores de diseño en sistemas tan extensos.

Además, puesto que los llamados errores blandos (por ejemplo los causados por los efectos de la radiación) resultan cada vez más problemáticos en las nuevas tecnologías a escala nanométrica, IBM y la Universidad de Bremen desarrollaron conjuntamente métodos eficaces de simulación y comprobación de la vulnerabilidad frente a tales deficiencias. Por otra parte, Ericsson, la Universidad de Linköping y Testonica -empresa estona dedicada a la automatización de diseños electrónicos (EDA)- diseñaron un sistema de gestión de fallos post-silicio para prolongar la vida útil de los chips futuros.

En opinión del Dr. Raik: «Las innovaciones fundamentales del proyecto DIAMOND son el manejo integral de distintas clases de fallos, así como nuevos mecanismos para la localización y corrección de fallos a nivel de todo el sistema, para el análisis de errores blandos y para la gestión de los defectos».

Casi cuatro veces más eficiencia

El resultado de todo ello son grandes incrementos en la eficiencia de los procesos aplicados para detectar y corregir fallos.

«En el sistema en su conjunto, Forensic ha sido capaz de corregir el 60 % de los diseños de referencia, en comparación con el 16 % logrado con herramientas anteriores -destacó el coordinador del proyecto-. En el nivel RTL, hemos realizado un estudio de caso sobre el diseño de un procesador real. Cooperamos con un equipo de diseño sito en la Universidad Técnica de Ilmenau que tuvo la amabilidad de facilitarnos casos de fallos documentados. Con los métodos de DIAMOND se pudieron localizar todos los fallos en un par de minutos, labor que llevaría varias horas si se hiciera manualmente».

Estos métodos nuevos y más eficientes para la corrección de fallos llevan aparejados ahorros inmensos. IBM calcula que se podrían ahorrar 15 millones de euros en cada proyecto de diseño de chips si se consigue duplicar la eficiencia en el diagnóstico y la corrección de errores. En último término, para el consumidor esto implica la disponibilidad de productos electrónicos más económicos y fiables.

Aprovechando el éxito de DIAMOND, tres de las organizaciones asociadas al mismo se disponen a poner en marcha otro proyecto complementario llamado BASTION, al que la Comisión Europea también ha adjudicado financiación, cuyo cometido es perfeccionar la tecnología de detección de fallos.

Hasta ahora IBM ha registrado dos patentes para tecnologías desarrolladas en el seno de DIAMOND y sigue aprovechando en su propia organización los resultados de este proyecto, habiendo aplicado satisfactoriamente las herramientas de prueba y verificación en proyectos de diseño. Ericsson, otro socio del proyecto, también está aprovechando los resultados internamente y aplicando las nuevas técnicas de gestión de fallos en sus procedimientos de desarrollo de productos.

Las empresas TransEDA y Testonica (esta última constituida por el grupo de investigación de la Universidad Tecnológica de Tallin), dedicadas a la EDA, ya han incluido las herramientas para el diagnóstico de fallos en sus gamas de productos. Testonica ha registrado asimismo una patente para tecnologías desarrolladas dentro de DIAMOND.

Entre tanto, algunos de los resultados se han presentado al fabricante de chips Intel y varias PYME han manifestado su interés en los mismos.

Según aseguró el Dr. Raik: «El interés manifestado por entidades ajenas al proyecto ha sido sustancial. Se observa claramente una tendencia hacia diseños de núcleos múltiples, debida sobre todo a la necesidad de controlar la disipación de la potencia en los chips futuros. Por ello preveo que los aspectos del diseño, las pruebas y la fiabilidad estarán cada vez más interconectados en los sistemas de núcleo múltiple. De hecho, la regularidad y la modularidad inherentes a las arquitecturas multinúcleo plantean oportunidades nuevas para los aspectos del diseño, las pruebas y la verificación».

A juzgar por estos resultados, es previsible que la labor realizada por el equipo de este proyecto consiga acortar el plazo de tiempo necesario para el diseño, la producción y la comercialización de chips nuevos, facilitando así la introducción de innovaciones en los dispositivos electrónicos y favoreciendo el abaratamiento de los equipos electrónicos.

La investigación de DIAMOND fue subvencionada por el Séptimo Programa Marco (7PM) de la Unión Europea.