Reducir los costes ambientales en la fabricación de las piezas de los motores de aviación, incrementar la libertad de su diseño y disminuir el consumo de combustibles y las emisiones de gases contaminantes son algunos de los beneficios derivados de la aplicación de las modernas técnicas de fabricación aditiva en la industria aeronáutica.

En este contexto, la Alianza Tecnológica IK4 participa en el ambicioso proyecto europeo Merlin, liderado por la multinacional Rolls-Royce, con el objetivo de acercar los avances tecnológicos de la fabricación aditiva de metales al mercado de los componentes de motores de aviación.

Precisamente, las conclusiones de los trabajos serán presentadas el próximo 11 de diciembre en una conferencia que se celebrará en la sede de IK4-LORTEK en Ordizia.

Los métodos tradicionales que se emplean en la fabricación de piezas para los motores aeronáuticos en la actualidad implican el uso de técnicas de sustracción de material, que generan chatarra en cuantías muy significativas y directamente proporcionales a la complejidad de la geometría elaborada.

Menor impacto ambiental

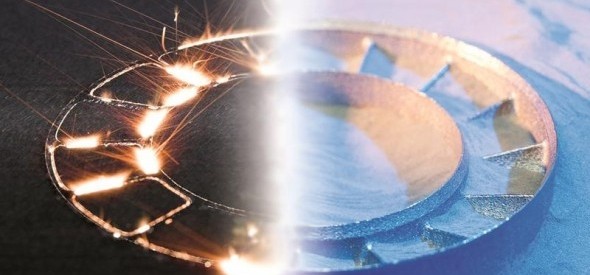

Uno de los objetivos de los investigadores del proyecto Merlin es demostrar que las técnicas de fabricación aditiva como la fusión selectiva por láser (SLM) y la deposición de metal mediante láser (LMD) pueden ser aplicadas a la fabricación de partes de motor y contribuir así a reducir el impacto medioambiental del transporte aéreo.

El responsable del proyecto en IK4, Jaime Ochoa, asegura que el uso de estas tecnologías permite el diseño de estructuras optimizadas y de geometrías más complejas debido a su gran libertad de diseño. De este modo es posible fabricar componentes con una elevada eficiencia en la utilización de material, ya que se emplea “donde hace falta”.

Según Ochoa, el ratio buy-to-fly de la industria aeronáutica en estos momentos, parámetro que muestra la relación entre el peso de la pieza final y la cantidad de material necesaria para la obtención de la geometría, es muy elevado y para ilustrar su afirmación explica que, según datos de Rolls-Royce, para fabricar un motor de 7 toneladas hay que partir de una cantidad inicial de 28 toneladas, por lo que se desperdicia el 75% del material.

Dentro del proyecto Merlin, IK4 se centra en el desarrollo de procesos para su aplicación en la fabricación de piezas en materiales específicos y de validar metodologías de fabricación, diseño y reutilización de polvo, entre otras.

Cambiar las reglas del diseño

El investigador considera que \’la aplicación de los procesos de fabricación aditiva en el sector industrial permitirán la manufactura de nuevas formas inalcanzables mediante los mecanismos tradicionales, estructuras más ligeras sin pérdida de eficiencia e incluso cambiar las reglas del diseño. Las tecnologías de fabricación aditiva permiten mayor libertad de diseño”, puntualiza.

Además de IK4, el consorcio de compañías y centros tecnológicos que forman parte del proyecto Merlin incluye a Rolls-Royce, GKN, MTU, Turbomeca o ITP, entre otros.

El proyecto, que tiene una duración de cuatro años y concluye el próximo 31 de diciembre, ha contado con un presupuesto total de siete millones de euros, en los que la Comisión Europea ha contribuido con una aportación de 4,8 millones dentro del VII Programa Marco.